Lesezeit 4 min

EMV (ElektroMagnetische Verträglichkeit) ist für viele Hardware-Entwickler und Projektmanager ein rotes Tuch, wie auch andere Hardware-Zertifizierungen. Sie dauert oft länger und vor allem erfordert sie häufig Änderungen spät im Projekt, wo sie sehr teuer sind und den Markteintritt verzögern.

Zertifizierung lässt sich auch effizient gestalten. Folgender Weg hat sich bei Solcept etabliert, da er sich als schnell und risikoarm erwiesen hat:

Startpunkt klären

Klären Sie die Normenlage früh und erstellen Sie eine Systemspezifikation und -Architektur (Frontloading). Erst danach starten Sie die Hardware- und Software-Entwicklung. Sonst kann es vorkommen, dass ein einziger Normenparagraph das ganze Konzept zunichte macht.

EMV / Hardware Konzept

Nun macht es Sinn, dass Sie die wichtigsten Konzepte für EMV und Signalintegrität (d.h. Eigenstörungen des Systems) entwickeln und für das Detail-Design dokumentieren. Dazu gehören Erdungs- und Abschirmkonzept, Filterkonzepte für alle Schnittstellen und auch Clock- und Reset-Konzepte, Versorgungskonzepte und Sicherheitskonzepte. Diese sollten in sich kohärent sein, d.h. sich nicht widersprechen.

Klarheit durch Modellierung/Simulation

Definieren Sie nun die kritischen EMV-Messungen und setzen Sie für diese eine Modellierung/ Simulation auf, inkl. der Messgeräte oder Ersatznetzwerke gemäss EMV- oder Sicherheitsprüfnorm. Es geht hier nicht in erster Linie darum, quantitativ zu ermitteln, wo die (EMV-)Messwerte genau liegen werden. Es geht vor allem darum, ein Verständnis zu bilden für die Komponenten und Parameter, die die Messwerte beeinflussen und wie sie das tun.

Schaffung von Freiheitsgraden im Layout

Sehen Sie vor allem an Schnittstellen, aber auch auf kritischen Netzen (z. B. Reset) Filter-, Stütz- und Schutzelemente im Schema/Layout vor, z. B. Ferrite oder Schutzdioden. Diese werden beim ersten Prototyp überbrückt (z. B. eine Nullohm-Brücke anstelle eines Ferrits) oder nicht bestückt (Schutzdioden), denn diese Elemente dienen nur dazu, Freiheitsgrade für das Debugging zu schaffen.

Wenn die Messungen am ersten Prototyp zeigen, dass z.B. ein Interface zu viel abstrahlt, können Sie bei dieser Schnittstelle die Filterelemente auf einfache Weise bestücken und anhand von Messungen im internen EMV-Labor die nötige Unterdrückung oder das nötige Schutzniveau einstellen. Wenn Sie ohnehin Schutz- oder Filterelemente vorsehen, stellen Sie sicher, dass der Platz im Layout so dimensioniert ist, dass auch grössere Komponenten bestückt werden können.

Erster Prototyp

Jetzt können Sie die ersten Prototypen fertigen lassen. Mit den ersten Prototypen meinen wir hier nicht ein Funktionsmuster oder einen Demonstrator, wie man sie aus Evaluation Boards zusammenstellen kann, sondern eine bereits Serien-bereite Leiterplatte ("first time right" Ansatz).

Für diesen Prototypen ist es wichtig, dass die wesentlichen Hardware-Konzepte (siehe oben) definiert und umgesetzt sind (Hardware-Modularchitektur) und auch die Umgebung der Elektronik (z. B. Gehäuse, Gesamtgerät) soweit definiert und vor allem aufgebaut ist, dass aussagekräftige Messungen im Labor durchgeführt werden können.

EMV-Messungen im akkreditierten Labor

Mit den ersten Prototypen führen Sie möglichst alle, aber zumindest die kritischen Sicherheits-, EMV- und Leistungsmessungen im akkreditierten Labor durch. Machen Sie im Labor keine Änderungen an der Hardware, es geht nur darum, den aktuellen Zustand aufzunehmen.

Akkreditierte Labors sind teuer und in der Regel hat man keine Zeit für lange Ursachenanalysen oder Optimierungen, daher findet der nächste Schritt intern statt:

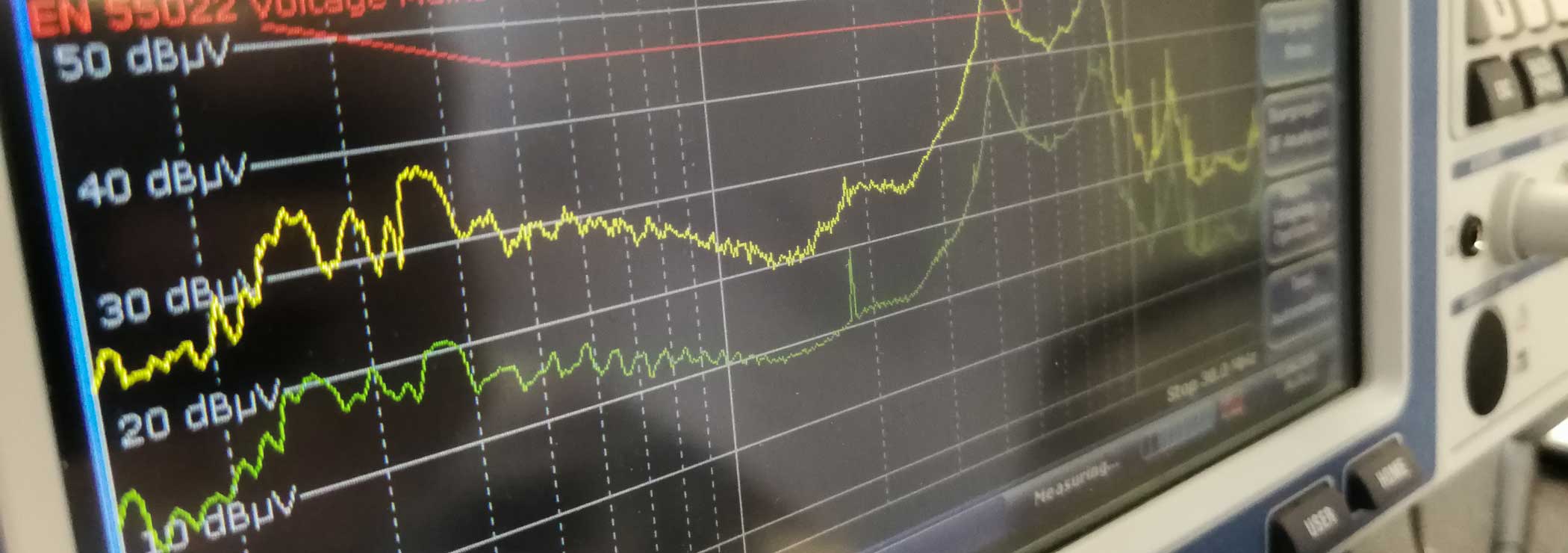

Optimierung und Eliminierung von Schwachstellen im internen EMV-Labor

Das interne Labor ist in der Regel nicht so genau, dass absolute Pegel ermittelt werden können. Häufig besteht es nur aus den nötigen Messgeräten und -aufbauten und es gibt keine geschirmte Messkammer. Wenn Sie aber die Messwerte aus dem akkreditierten Labor kennen, können Sie mit relativen Messungen arbeiten und so die Schwachstellen eliminieren.

Das interne Labor ist nahe, die Wege sind kurz und so können Optimierungsmassnahmen rasch verifiziert werden. Die zuvor aufgesetzten Simulationen zeigen, an welchen Stellgrössen geschraubt werden muss, um die gewünschte Wirkung zu erzielen.

Praktisch sieht das zum Beispiel so aus:

- Beim Blitzschutz (Surge) werden die zulässigen Spannungslimiten für die Halbleiter überschritten. Sie erwägen, den Varistor am Eingang auf einen tieferen Wert zu setzen, sind sich aber bewusst, dass dies einen Einfluss auf den Standby-Verbrauch haben kann. Sie löten den Varistor ein, messen die Spannung am Halbleiter (Surge-Generator, Oszilloskop) und machen danach eine Standby-Verbrauchsmessung (Wattmeter).

- Die leitungsgebundenen Störungen sind in einem gewissen Frequenzbereich zu hoch. Sie erwägen die Vergrösserung der Y-Kondensatoren, wissen aber, dass Sie die Ableitströme im Auge behalten müssen. Beides lässt sich intern sehr rasch verifizieren (LISN (Line Impedance Stabilization Network), Messempfänger oder Spectrum Analyzer, Voltmeter)

- Die abgestrahlten Störungen sind insgesamt weit unter den erlaubten Grenzwerten. Sie erwägen, gewisse Filterelemente aus Kostengründen zu eliminieren. Mit Antenne und Messempfänger messen Sie zuerst eine Referenz (die den Messwerten aus dem akkreditierten Labor entspricht), eliminieren dann die Filterelemente und testen anhand einer weiteren Messung, ob noch genügend Marge besteht.

Nullserie / Zweiter Prototyp

Nach dem Debugging bzw. der Optimierung entfernen Sie die nicht benötigten EMV- und Schutzbauelemente (Freiheitsgrade, siehe oben) aus Schema und Layout und setzen alle Korrekturen aus der Optimierungsphase um.

Falls nicht durch funktionale Änderungen der Produktanforderungen massive bzw. konzeptuelle Layoutanpassungen gemacht werden müssen, so hat dieser Release bereits Nullseriencharakter.

Abschluss-Messungen im akkreditierten Labor

Mit dieser Nullserie / diesem Prototypen gehen Sie wiederum ins akkreditierte Labor. Dank der Optimierung sollte nun alles in Ordnung sein. Wenn sehr viele, v.a. auch konzeptuelle Änderungen vorgenommen wurden, so geht es in eine zweite Optimierungsrunde. Auch hier ist es sehr effizient, das interne Labor zu nutzen.

Serienfertigung und Messung am Serienprodukt

Viele Normen verlangen die Sicherheits- und EMV-Messungen am (zufällig ausgewählten) Serienprodukt. Wenn man in den vorhergehenden Schritten sorgfältig gearbeitet hat, treten hier im Normalfall keine Überraschungen mehr auf.

Wir können Sie bei allen Schritten unterstützen, sei dies bei der Modellierung, bei der Erstellung eines (EMV-) Konzepts, beim Debugging oder beim Aufbau eines internen Labors.

Samuel Leemann

Haben Sie zusätzliche Fragen? Haben Sie eine andere Meinung? Wenn ja, mailen Sie mir oder kommentieren Sie Ihre Gedanken unten!

Autor

ist MSc EE ETHZ und Hardware-, System- und Safety-Spezialist sowie Mitbesitzer von Solcept. Seine früheren beruflichen Tätigkeiten waren im kaufmännischen Bereich und in der Entwicklung von Medizin- und Kommunikationstechnik. Prinzipien, die ihn bei Entwicklungsarbeiten leiten sind Einfachheit und Sicherheit. Samuel ist Alltagsvelofahrer, wandert gerne und hält sich mit Yoga fit.

Keine Kommentare